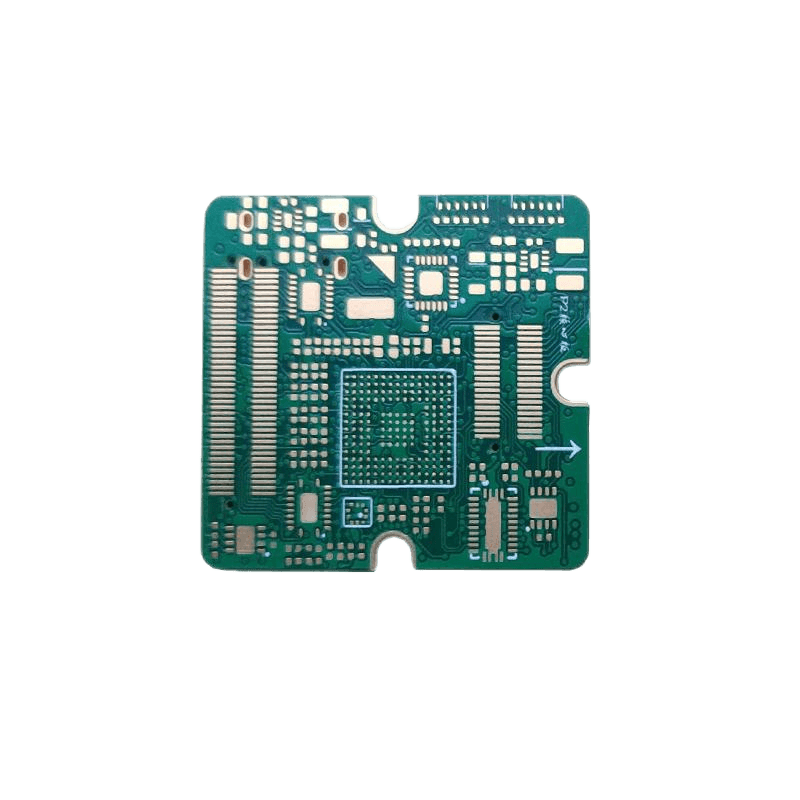

Wsparcie inżynieryjne i obsługa klienta

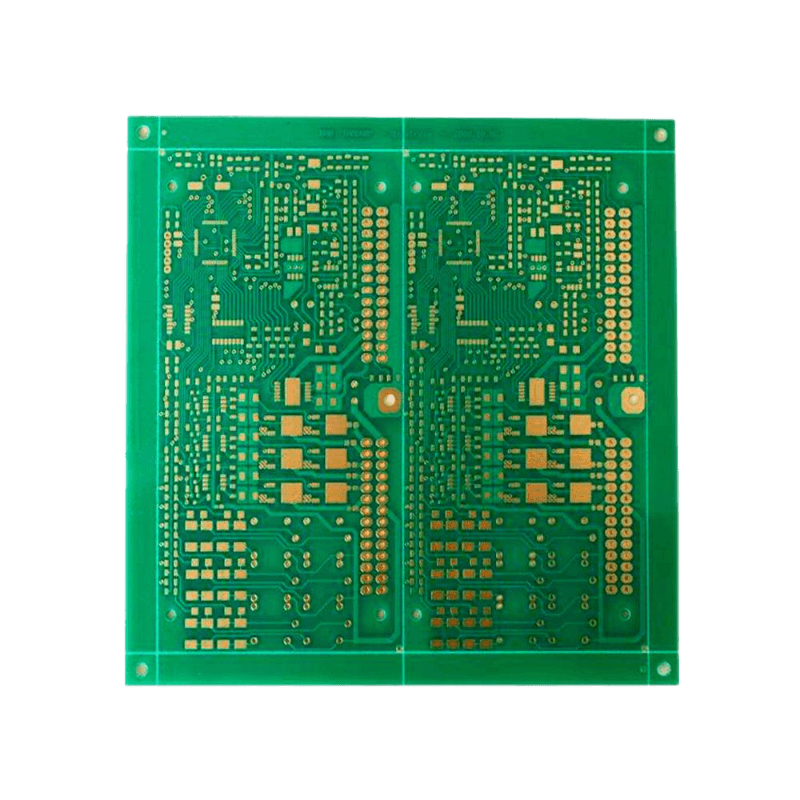

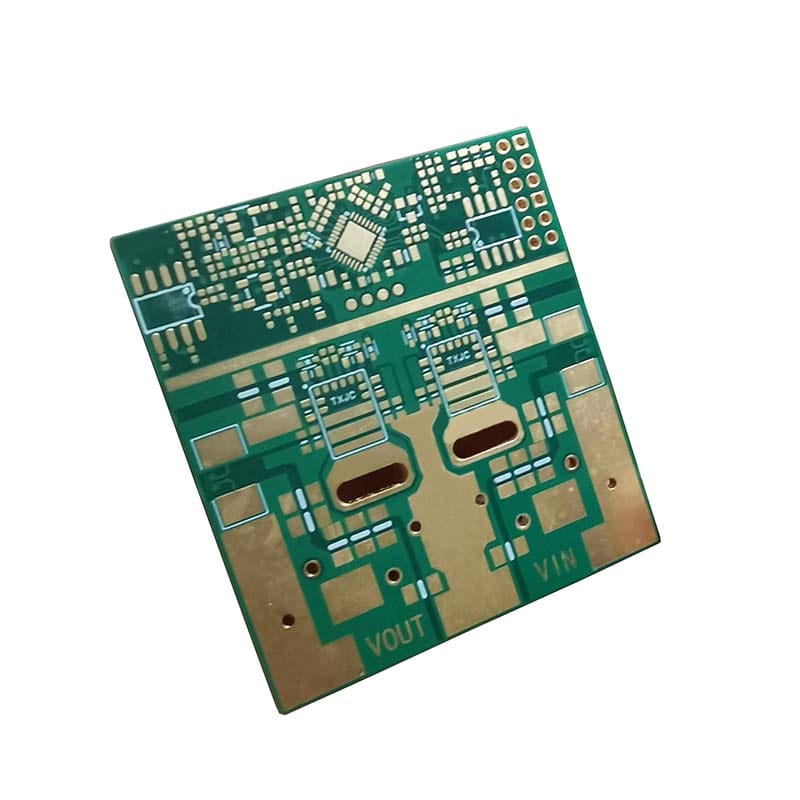

Prototyp płytki drukowanej FR4

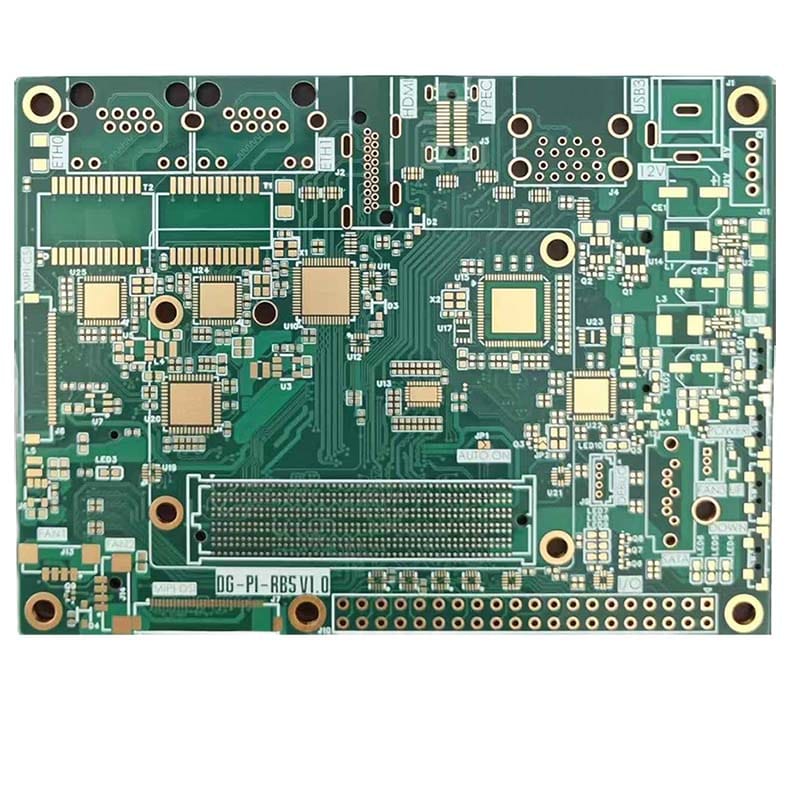

Płytka PCB wielowarstwowa

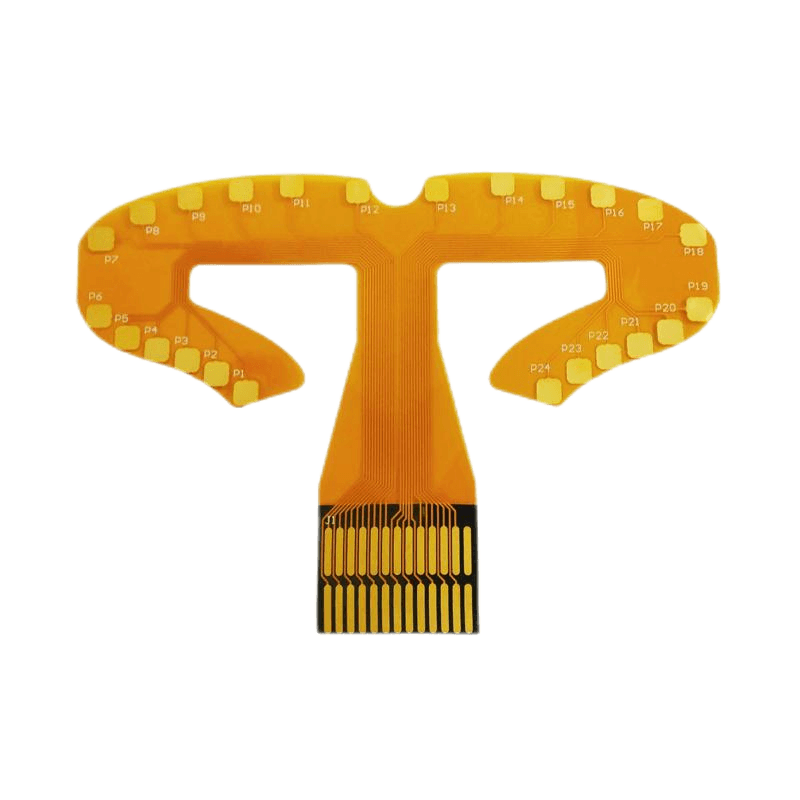

Elastyczna płytka PCB

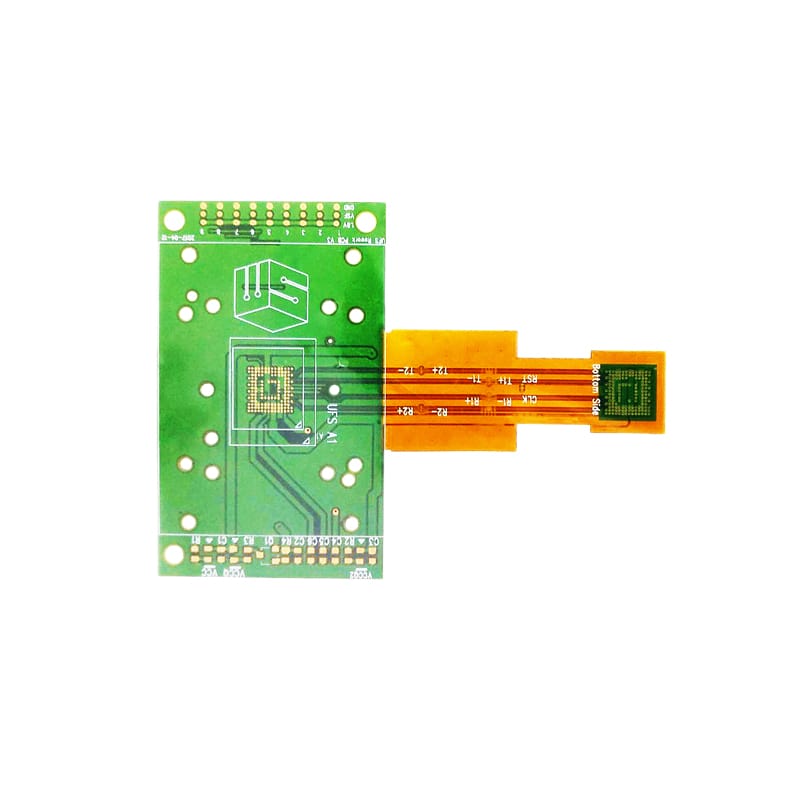

Sztywno-giętka płytka PCB

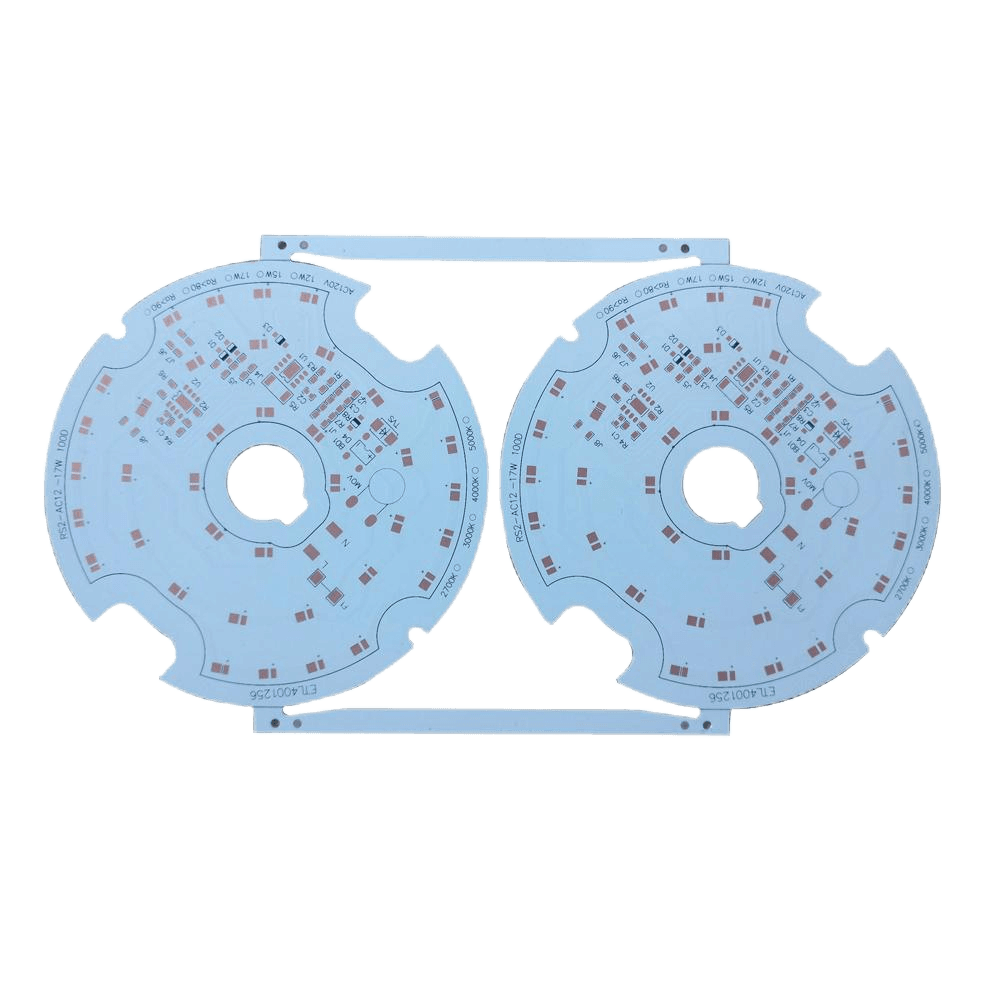

Płytka PCB aluminiowa

PCB o wysokiej zawartości miedzi

Płytka drukowana HDI

PCB wysokiej częstotliwości

Możliwości PCB

Możliwości produkcyjne PCB sztywnych

| Cechy | Możliwość | Opis |

| Warstwa | Płytka drukowana 2/4/6/8/10/12/14/16/18/20.../32 warstwy | Liczba warstw miedzi w PCB |

| Tolerancja impedancji | ±10% | |

| Tworzywo | FR-4 | |

| Rdzeń aluminiowy | Jednowarstwowa płytka PCB z rdzeniem aluminiowym | |

| Rdzeń miedziany | Jednowarstwowa płytka drukowana z rdzeniem miedzianym i bezpośrednimi stykami radiatora z rdzeniem (≥1 x 1 mm) | |

| Płytka drukowana RF | 10z miedzi, 2-warstwowa płytka PCB RF z rdzeniem Rogers i PTFE | |

| FR-4 Stałe dielektryczne | 4.5(płytka drukowana 2-warstwowa) | 7628 Prepreg 4,4 3313 Perpreg 4,1 2116 Perpreg 4,16 |

| Maksymalne wymiary deski | Płytka drukowana FR4: 600×600 mm Płytka drukowana Rogers/PTFE Teflon: 550×400 mm Płytka drukowana aluminiowa: 600×500 mm Płytka drukowana miedziana: 480×280 mm | Te limity dotyczą PCB o grubości ≥0,8 mm. Cieńsze PCB FR4 mają maksymalnie 500×600 mm. Dwuwarstwowe PCB FR4 mogą osiągnąć maksymalny rozmiar 1000x660 mm |

| Min. wymiary deski | Zwykłe: 3×3mm. Krawędzie ząbkowane/platerowane: 10×10mm. | Te limity dotyczą PCB o grubości ≥0,6 mm. W przypadku cieńszych PCB wymagana jest ręczna kontrola. Panelizacja jest zalecana w przypadku płytek o małych rozmiarach. |

| Tolerancja wymiarów | ±0,1 mm | ±0,1 mm (precyzyjne) i ±0,2 mm (standardowe) dla frezowania CNC oraz ±0,4 mm dla cięcia V-Cut |

| Grubość | 0,4-4,5 mm | Grubość dla FR4 wynosi: 0,4/D,6/0,8/1DV, 1,2/1,6/2,0 mm (grubość 2,5 mm i większa dotyczy wyłącznie płytek PCB z 12+ warstwami) |

| Tolerancja grubości (grubość ≥1,0 mm) | ±10% | np. w przypadku grubości płyty 1,6 mm grubość gotowej płyty waha się od 1,44 mm (T-1,6×10%) do 1,76 mm (T+1,6×10%) |

| Tolerancja grubości (grubość <1,0 mm) | ±0,1 mm | np. w przypadku grubości płyty D.8 mm grubość gotowej płyty waha się od 0,7 mm (T-0,1) do 0,9 mm (T+0,1) |

| Gotowa zewnętrzna warstwa miedzi | 1 uncja/2 uncje (35um/70um) | Gotowa waga zewnętrznej warstwy miedzianej wynosi 1 uncję lub 2 uncje. (Nie wliczając ciężkiej miedzianej płytki PCB) |

| Gotowa wewnętrzna warstwa miedzi | 0,5 uncji/1 uncja/2 uncje (17,5 um/35 uml 70 um) | Gotowa waga miedzianej warstwy wewnętrznej wynosi domyślnie 0,5 uncji. |

| Maska lutownicza | Kolory: zielony, fioletowy, czerwony, żółty, niebieski, biały i czarny. | |

| Wykończenie powierzchni | HASL (ołowiowe/bezołowiowe), ENIG, OSP (tylko płyty z rdzeniem miedzianym) | FR4 PCB ma wszystkie trzy dostępne wykończenia, 6+warstwy i płytki RF mają tylko ENIG. Płytki PCB z rdzeniem aluminiowym mają tylko HASL. Płytki PCB z rdzeniem miedzianym mają tylko OSP. |

Wiercenie

| Cechy | Możliwość | Opis |

| Średnica wiertła | 1-warstwowa: 0,3-6,3 mm 2-warstwowa: 0,15-6,3 mm Wielowarstwowa: 0,15-6,3 mm | Otwory o średnicy ≥6,3 mm są frezowane CNC z mniejszego wywierconego otworu. Min. średnica wiertła dla płytek PCB z 2 lub większą liczbą warstw wynosi 0,15 mm (droższe) Min. średnica wiertła dla płytek PCB z rdzeniem aluminiowym wynosi 0,65 mm Min. średnica wiertła dla płytek PCB z rdzeniem miedzianym wynosi 1,0 mm |

| Tolerancja rozmiaru otworu (powłoka galwaniczna) | Otwory przelotowe: +0,13/-0,008 mm Otwory wciskane: ±0,05 mm (tylko wielowarstwowe płytki ENIG – podaj konkretne otwory w uwagach dotyczących płytki drukowanej) | np. w przypadku otworu o średnicy 0,6 mm akceptowalny jest gotowy otwór o średnicy od 0,52 mm do 0,73 mm. |

| Tolerancja rozmiaru otworu (bez powłoki) | ±0,2 mm | np. w przypadku otworu 1,00 mm nieplaterowanego dopuszczalny jest gotowy otwór o średnicy od 0,80 mm do 1,20 mm. |

| Średnia grubość powłoki otworu | 18μm | |

| Przelotki ślepe/zakopane | utrzymany | |

| Min. rozmiar/średnica otworu przelotowego | 0,15 mm/0,25 mm | 1-warstwowa (tylko NPTH): rozmiar otworu 0,3 mm/średnica przelotki 0,5 mm 2-warstwowa rozmiar otworu 0,15 mm/średnica przelotki 0,25 mm Wielowarstwowa rozmiar otworu 0,15 mm/średnica przelotki 0,25 mm |

| Min. Otwory nieplaterowane | 0,50 mm | Proszę narysować bariery NPTH w warstwie mechanicznej lub warstwie zabezpieczającej. |

| Min. Liczba szczelin platerowanych | 0,5 mm | Minimalna szerokość szczeliny platerowanej wynosi 0,5 mm i jest wyznaczana za pomocą podkładki. |

| Min. Niepokryte Szczeliny | 1,0 mm | Minimalna szerokość szczeliny bez powłoki wynosi 1,0 mm. Proszę narysować kontur szczeliny na warstwie mechanicznej (GM1 lub GKO). |

| Poprzez odstęp między otworami | 0,2 mm | |

| Odległość między otworami podkładek | 0,45 mm | |

| Min. Otwory ząbkowane | 0,5 mm | Otwory ząbkowane to metalizowane półotwory na krawędziach PCB, powszechnie stosowane na płytkach rozszerzeń do lutowania na płytkach nośnych PCB. ①Średnica otworu (Φ): ≥0,5 mm ②Od otworu do krawędzi płytki (L): ≥1 mm ③Od otworu do otworu (D): ≥0,5 mm ④Min. rozmiar PCB: 10×10 mm ⑤Min. grubość PCB: 0,6 mm |

| Krawędzie platerowane | 10x10mm | Krawędzie platerowane są miedzią i poddane obróbce ENIG. HASL nie jest obsługiwany. ①Minimalny rozmiar PCB: 10×10 mm ②Minimalna grubość PCB: 0,6 mm ③Co najmniej 3 przerwy (więcej w przypadku większych PCB) w platerowaniu krawędzi są wymagane do połączeń za pomocą zaczepów podporowych |

| Gniazdo ślepe | ①Szerokość szczeliny ślepej (W): ≥1,0 mm ②Głębokość szczeliny ślepej (D): ≥0,2 mm ③Szerokość pierścieniowa szczeliny ślepej (A): ≥0,3 mm (szerokość padu szczelin ślepych PTH) ④Odległość bezpieczeństwa (S): ≥0,2 mm (odległość od sotów ślepych NPTH do padu/ścieżek/płaszczyzny miedzianej) ⑤Pozostała grubość szczeliny ślepej (R): ≥0,2 mm (odległość od dołu szczeliny ślepej do najbliższej wewnętrznej warstwy miedzianej/podłoża powierzchni) ⑥Obsługuje płyty FR4 2-32 warstwowe o grubości ≥0,8 mm |

Ślady

| Cechy | Możliwość | Opis |

| Min. szerokość i odstęp między ścieżkami (1 uncja) | 0,10/0,10 mm (4/4 mil) | Jedna i dwie warstwy: 0,10/0,10 mm (4/4 mil). Wiele warstw: 0,09/0,09 mm (3,5/3,5 mil). W przypadku rozgałęzień BGA dopuszczalna jest grubość 3 mil. |

| Min. szerokość i odstępy między ścieżkami (2 uncje) | 0,16/0,16 mm (6,5/6,5 mil) | 2-warstwowe: 0,16/0,16 mm (6,5/6,5 mil) Wielowarstwowe. 0,16/0,20 mm (6,5/8 mil) |

| Tolerancja szerokości toru | 20% | np. w przypadku ścieżki o szerokości 0,1 mm, szerokość gotowej ścieżki waha się od 0,08 do 0,12 mm. |

| Pierścień pierścieniowy PTH | ≥0,2Dmm | Podwójna warstwa: 1 uncja: Zalecane 0,25 mm lub więcej; absolutne minimum 0,18 mm 2 uncje: 0,254 mm lub więcej Wielowarstwowa: 1 uncja: Zalecane 0,20 mm lub więcej; absolutne minimum 0,15 mm 2 uncje: 0,254 mm lub więcej |

| Pierścień uszczelniający NPTH | ≥0,45 mm | Zalecane 0,45 mm lub więcej. Ma to na celu umożliwienie usunięcia 0,2 mm pierścienia miedzianego wokół otworu, aby przymocować folię uszczelniającą. Rozmiary podkładek mniejsze niż zalecana wartość mogą spowodować, że pierścień pierścieniowy będzie bardzo cienki lub całkowicie zaginie. |

| Siatka kulkowa | 0,25 mm | ①Średnica padu BGA ≥0,25 mm ②Odstęp między padem BGA a ścieżką ≥0,1 mm (min. 0,09 mm dla płytek wielowarstwowych) ③Przelotki można umieszczać w padach BGA za pomocą wypełnionych i pokrytych powłoką przelotek |

| Cewki śledzące | 0,15/0,15 mm | Minimalna szerokość/odległość ścieżki: 0,15/0,15 mm, gdy ścieżki są zakryte maską lutowniczą (1 uncja). Minimalna szerokość/odległość ścieżki: 0,25/0,25 mm, gdy ścieżki NIE są zakryte maską lutowniczą (1 uncja). Tylko ENIG (wysokie ryzyko zwarcia przy HASL) |

| Szerokość i odstępy siatki kreskowanej | 0,25 mm | |

| Odległość między torami tej samej siatki | 0,25 mm | |

| Warstwa wewnętrzna przez otwór do luzu miedzianego | 0,2 mm | |

| Wewnętrzna warstwa otworu padu PTH do odstępu miedzianego | 0,3 mm | |

| Prześwit między podkładką a torem | 0,1 mm | Min. 0,1 mm (jeśli to możliwe, trzymaj się znacznie powyżej). Min. 0,09 mm lokalnie dla padów BGA |

| Odstęp między padami SMD (różne siatki) | 0,15 mm | Więcej szczegółów na temat odstępu między padami SMD: Minimalny odstęp między elementami SMD |

| Otwór przelotowy do szyny | 0,2 mm | |

| PTH do śledzenia | 0,28 mm | Zalecane 0,35 mm, minimum 0,28 mm |

| NPTH do śledzenia | 0,2 mm |

Elastyczne możliwości produkcji PCB

| Cechy | Opis | Możliwość |

| Warstwa | Jedna warstwa, dwie warstwy | Liczba warstw miedzi w FPC |

| Stos FPC | Jednostronny | FPC z miedzią i warstwą wierzchnią tylko po tej samej stronie. Wewnętrzna grubość PI: 25μm |

| Dwustronny | FPC z miedzią po obu stronach. Grubość wewnętrzna PI: 25μm | |

| Wymiary | Maksymalne wymiary | Zwykły: 234×490mm |

| Minimalne wymiary | Brak ograniczeń, ale cały wymiar mniejszy niż 20×20 mm jest najlepszym panelem | |

| Grubość wykończeniowa FPC | Jednostronne: 0,07/0,11 mm Dwustronne: 0,11/0,12/0,2 mm | |

| Waga zewnętrznej warstwy miedzi | Jednostronne: 18μm (0,5 uncji), 35 μm (1 uncja) Dwustronne: 12μm (0,33 uncji), 18μm (0,50 uncji), 35μm (1 uncja) | |

| Rodzaj procesu | Proces suchej powłoki z technologią naświetlania LDI (laserowy obraz bezpośredni) | |

| Wykończenie powierzchni | ENIG Grubość: 1u"/2u" | |

| Grubość z usztywniaczem | Grubość z usztywniaczem to grubość FPC + grubość usztywniacza | |

| Tolerancja grubości FPC | ±0,05 mm | |

| Otwory | Średnica otworu | 0,15-6,5 mm |

| Tolerancja średnicy | ±0,08 mm | |

| Minimalny otwór platerowany | 0,50 mm | |

| Minimalny otwór nieplaterowany | Nieograniczony | |

| Otwory z zaokrąglonymi końcami | Otwory ząbkowane to platerowane półotwory na krawędzi FPC. Najczęściej używane do złączy lutowanych przez wciskanie. ①Średnica otworu ząbkowanego. ≥0,3 mm ②Otwór ząbkowany do krawędzi płytki: ≥0,5 mm ③Otwór ząbkowany do otworu: ≥0,4 mm | |

| Min. rozmiar/średnica otworu przelotowego | 0,15 mm (rozmiar otworu przelotowego) / 0,35 mm (średnica przelotu) ①Pierścień pierścieniowy: minimum 0,1 mm, zalecane 0,125 mm ②Zalecany rozmiar przelotu: 0,3 mm wewnętrzny, 0,55 mm zewnętrzny | |

| Ślady | Pierścień pierścieniowy do PTH | Zalecane ≥0,25 mm, bezwzględny limit 0,18 mm |

| Minimalna szerokość/odstęp śladu (1 uncja) | ①12 μm (0,33 uncji) miedzi. 3/3 mil (limit bezwzględny 2/2 mil) ②18 μm (0,5 uncji) miedzi: 3,5/3,5 mil ③35 μm (1 uncja) miedzi: 4/4 mil Są to standardowe możliwości. Skontaktuj się z obsługą klienta, aby uzyskać informacje o niestandardowych wymaganiach dotyczących możliwości. | |

| Tolerancja szerokości śladu | ±20% | |

| Wyczyść pad-trace | ①Od pierścienia do ścieżki: ≥0,1 mm ②Odsłonięta podkładka do ścieżki: ≥0,15 mm | |

| Prześwit NPTH do miedzi | ≥0,20 mm | |

| Siatka kulkowa | ①Średnica padu BGA: ≥0,25 mm ②Odstęp padu BGA od ścieżki: ≥0,2 mm | |

| Coverlay/ Maska lutownicza | Kolor okładki | Żółty/Czarny/Biały |

| Otwarcie coverlay | Rozszerzenie nakładki (jednostronne): 0,1 mm Otwarcie nakładki w celu śledzenia odstępu: ≥0,15 mm | |

| Ma pokrycie | Zaleca się pozostawienie warstwy ochronnej na przelotkach | |

| Grubość warstwy wierzchniej | ①PI: 12,5μm, klej: 15μm (na miedzi 12/18μm) ②PI: 25μm, klej: 25μm (na miedzi 35μm) | |

| Minimalna szerokość mostka lutowniczego | Minimum 0,5 mm, tzn. mostek lutowniczy węższy niż 0,5 mm zostanie usunięty. Skontaktuj się z obsługą klienta w przypadku niestandardowych wymagań. | |

| Sitodruk | Wysokość znaku | ≥1mm (więcej w przypadku skomplikowanych wzorów lub tekstur wybijanych) |

| Szerokość linii znaku | ≥0,15 mm (węższe linie nie drukują się dobrze) | |

| Prześwit znaku do podkładki | ≥0,15 mm (każdy sitodruk znajdujący się bliżej podkładki zostanie przycięty) | |

| Zarys FPC | Zarys laserowy | ①Miedź do krawędzi płytki ≥0,3 mm ②Miedź do szczelin ≥0,3 mm ③Tolerancja konturu: ±0,1 mm (±0,05 mm na życzenie) |

| Odległość złotej podkładki palców od krawędzi deski | 0,2 mm. Złote palce zostaną przycięte, jeśli przekroczą ten luz, aby uniknąć uszkodzenia podczas cięcia laserowego konturu. Podkładki z koronkami są zwolnione z tego luz. | |

| Panele (patrz Przewodnik projektowania paneli FPC) | ①Odstęp między płytami wynosi zwykle 2 mm. W przypadku płyt z usztywnieniami metalowymi należy użyć 3 mm. ②Wymagane są krawędzie robocze o szerokości 5 mm ze wszystkich czterech stron. Na tych krawędziach wymagane jest wylewanie miedzi, z 1 mm odstępem wokół punktów odniesienia i 0,5 mm odstępem wokół otworów narzędziowych. ③Punkty odniesienia: 1 mm; otwory narzędziowe: 2 mm; środek punktu odniesienia do krawędzi płyty: 3,85 mm Dodaj cztery punkty odniesienia z jednym przesunięciem o 5 mm lub więcej. ④Szerokość wypustki podporowej: 0,7–1,0 mm ⑤Maksymalny rozmiar panelu: 230×480 mm | |

| Usztywniacze FPC | Usztywniacz PI | Opcje grubości: 0,1 mm, 0,15 mm, 0,20 mm, 0,225 mm, 0,25 mm |

| Usztywniacz FR4 | Opcje grubości: 0,1 mm, 0,2 mm | |

| Usztywniacz ze stali nierdzewnej | Opcje grubości: 0,1 mm, 0,2 mm, 0,3 mm | |

| Taśma 3M | 3M9077 (grubość 0,05 mm, odporny na ciepło) 3M468 (grubość 0,13 mm, nieodporny na ciepło) | |

| Folia ekranująca EM | Grubość 18μm, czarny Pomaga obniżyć EMC. Zalecaną praktyką jest dodanie otworów soldermaski nad szynami ochronnymi krawędzi, aby połączyć je elektrycznie z foliami ekranującymi. | |

| Rozważania projektowe | Obliczanie impedancji | Rdzeń poliimidowy er.3.3 Powłoka er.2.9 Rdzeń poliimidowy Grubość: 25μm |

| Inne ograniczenia projektowe | Wymagania takie same jak w przypadku sztywnych płytek PCB pod względem otworów, ścieżek, maski lutowniczej i nadruku sitodrukowego. |

Często zadawane pytania

Schemat PCB to wizualna reprezentacja obwodu elektronicznego, pokazująca, jak elementy takie jak rezystory, kondensatory i układy scalone są połączone, aby utworzyć obwód. Służy jako plan do projektowania układu PCB i prowadzi inżynierów podczas procesu produkcji.

Układ PCB to układ warstw miedzianych i materiałów izolacyjnych na płytce drukowanej. Definiuje on strukturę sygnałów, zasilania i warstw uziemienia, co wpływa na wydajność płytki, EMI i możliwość produkcji — szczególnie w przypadku wielowarstwowych płytek PCB.

HASL (Hot Air Solder Leveling): Ekonomiczne wykończenie powierzchni PCB przy użyciu stopionego lutu. Jest dobre dla większych komponentów, ale nie jest idealne dla płytek o drobnym skoku lub dużej gęstości. ENIG (Electroless Nickel Immersion Gold): Płaskie, gładkie i wysoce niezawodne wykończenie, idealne dla płytek o drobnym skoku, BGA i wysokiej klasy PCB. Zapewnia lepszą odporność na korozję i trwałość.

1. Automatyczna kontrola optyczna (AOI) – sprawdza wady powierzchni za pomocą kamer. 2. Testowanie w obwodzie (ICT) – testuje wydajność elektryczną komponentów na płytce. 3. Test latającej sondy – wykorzystuje ruchome sondy do testowania punktów na płytkach o małej i średniej objętości. 4. Testowanie funkcjonalne (FCT) – symuluje rzeczywiste działanie w celu sprawdzenia pełnej funkcjonalności. 5. Kontrola rentgenowska (AXI) – sprawdza ukryte połączenia lutowane (takie jak BGA) i warstwy wewnętrzne. 6. Testowanie wypalania – poddaje płytkę PCB naprężeniom w celu zidentyfikowania wczesnych awarii. 7. Kontrola wizualna – ręczna kontrola wad powierzchni, często ostatni krok jakościowy.