Supporto tecnico e servizio clienti

Prototipo PCB FR4

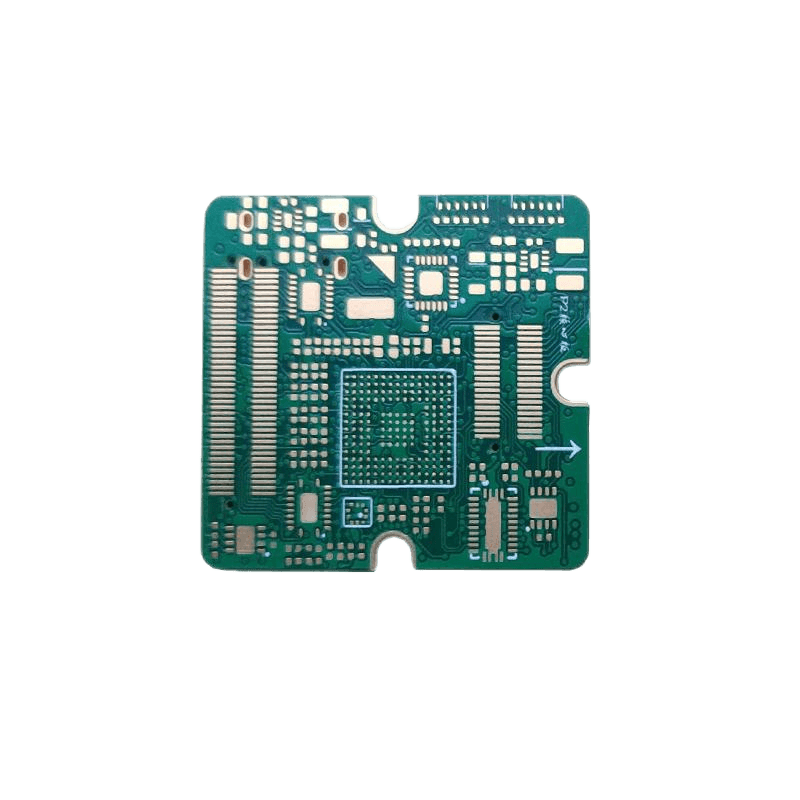

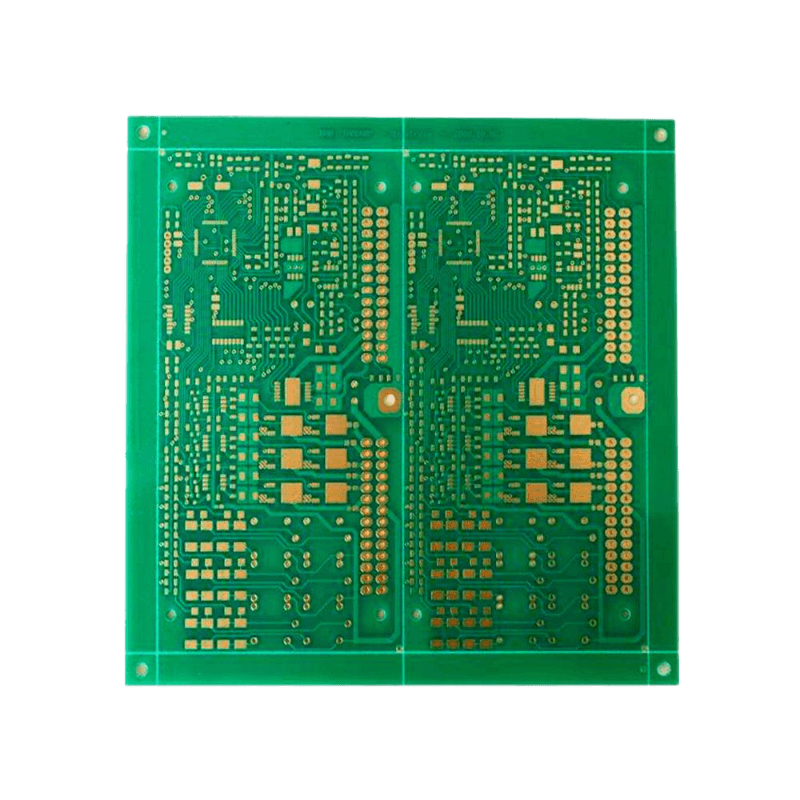

PCB multistrato

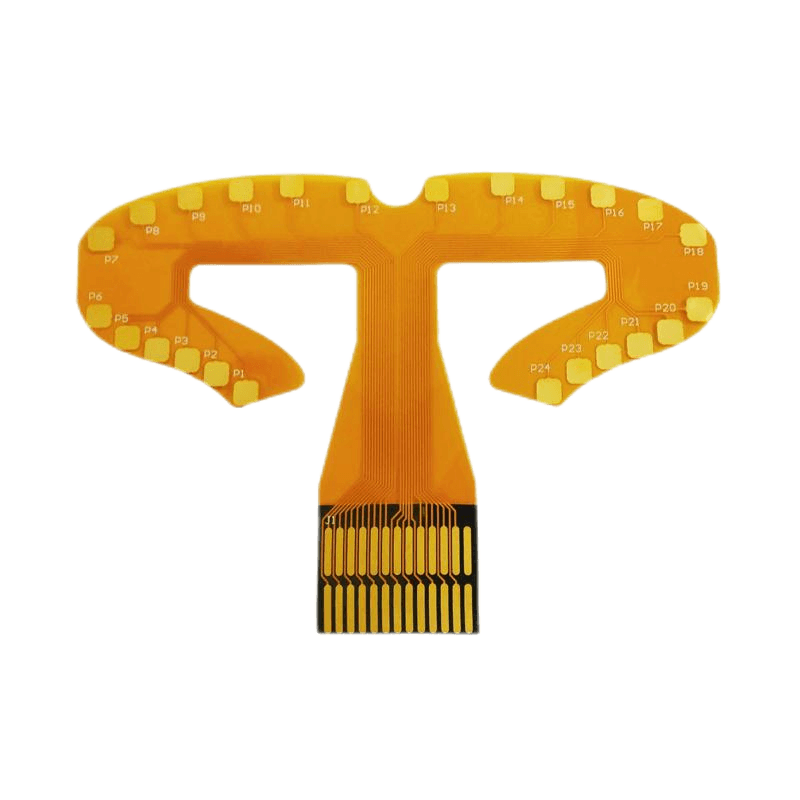

PCB flessibile

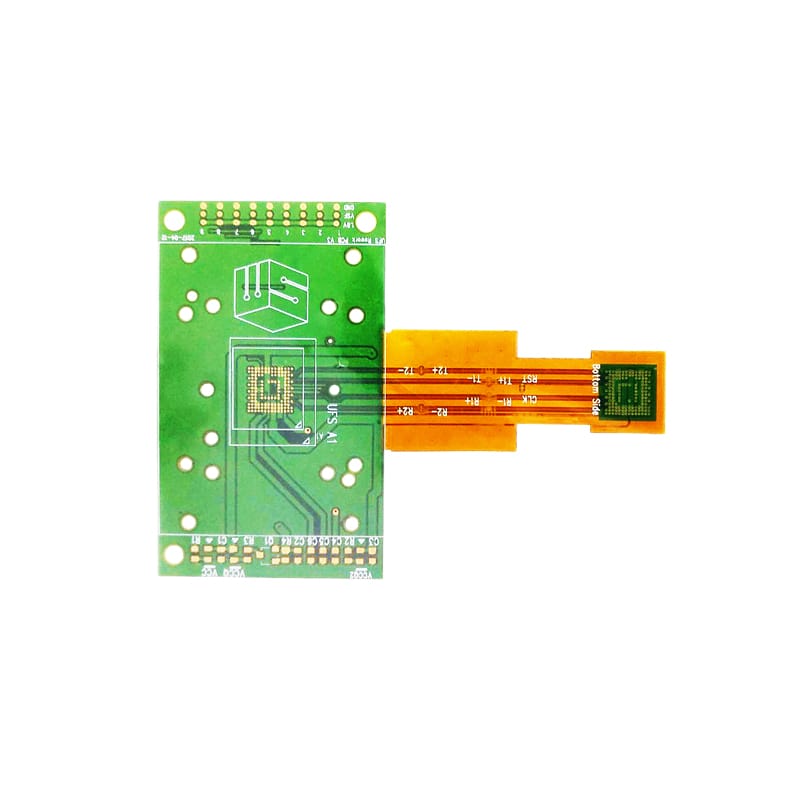

PCB rigido-flessibile

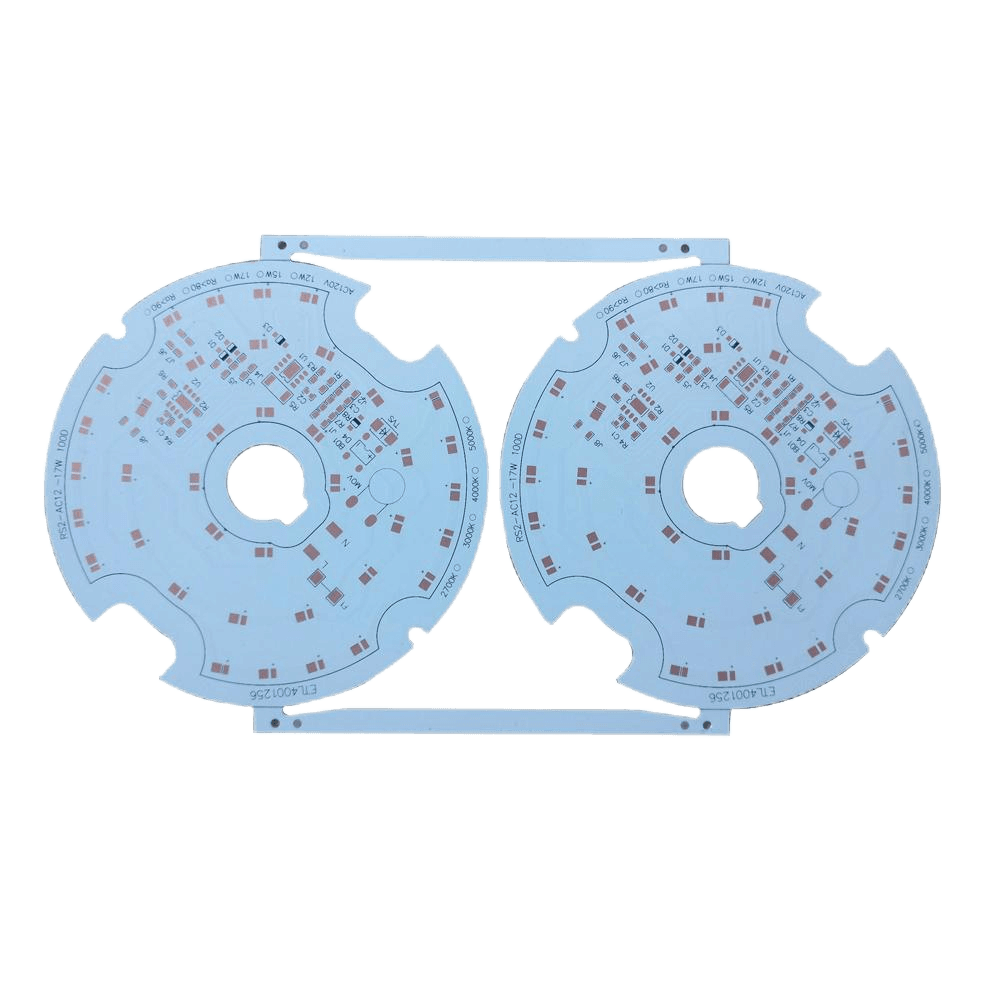

PCB in alluminio

PCB ad alto contenuto di rame

PCB HDI

PCB ad alta frequenza

Capacità PCB

Capacità di produzione di PCB rigidi

| Caratteristiche | Capacità | Descrizione |

| Strato | PCB a 2/4/6/8/10/12/14/16/18/20.../32 strati | Il numero di strati di rame nel PCB |

| Tolleranza di impedenza | ±10% | |

| Materiale | FR-4 | |

| Nucleo in alluminio | PCB con nucleo in alluminio a uno strato | |

| Nucleo di rame | PCB con nucleo in rame a uno strato con contatti diretti del dissipatore di calore sul nucleo (≥1 x 1 mm) | |

| PCB RF | PCB RF a 2 strati in rame da 10 z con nucleo Rogers e PTFE | |

| Costanti dielettriche FR-4 | 4.5 (PCB a 2 strati) | 7628 Prepreg 4,4 3313 Perpreg 4,1 2116 Perpreg 4,16 |

| Dimensioni massime della scheda | PCB FR4: 600×600 mm PCB Rogers/PTFE Teflon: 550×400 mm PCB in alluminio: 600×500 mm PCB in rame: 480×280 mm | Questi limiti si applicano ai PCB con spessore ≥0,8 mm. I PCB FR4 più sottili hanno dimensioni massime di 500×600 mm. I PCB FR4 a 2 strati possono raggiungere dimensioni massime di 1000×660 mm. |

| Dimensioni minime della scheda | Regolare: 3×3 mm. Bordi merlettati/placcati: 10×10 mm. | Questi limiti si applicano ai PCB con spessore ≥0,6 mm. Per i PCB più sottili è richiesta la revisione manuale. Per le schede di piccole dimensioni si consiglia la pannellizzazione. |

| Tolleranza dimensionale | ±0,1 mm | ±0,1 mm (Precisione) e ±0,2 mm (Normale) per fresatura CNC e ±0,4 mm per V-Cut |

| Spessore | 0,4-4,5 mm | Gli spessori per FR4 sono: 0,4/D,6/0,8/1,DV 1,2/1,6/2,0 mm (2,5 mm e oltre sono solo per PCB a 12+ strati) |

| Tolleranza di spessore (spessore ≥ 1,0 mm) | ±10% | ad esempio per lo spessore della tavola di 1,6 mm, lo spessore della tavola finita varia da 1,44 mm (T-1,6 × 10%) a 1,76 mm (T + 1,6 × 10%) |

| Tolleranza di spessore (spessore < 1,0 mm) | ±0,1 mm | ad esempio per lo spessore della tavola D.8mm, lo spessore della tavola finita varia da 0,7mm (T-0,1) a 0,9mm (T+0,1) |

| Strato esterno finito in rame | 1 oz/2 oz (35 µm/70 µm) | Il peso del rame finito dello strato esterno è di 1 oz o 2 oz (escluso il PCB in rame pesante). |

| Strato interno finito in rame | 0,5 once/1 oncia/2 once (17,5 um/35 uml 70 um) | Per impostazione predefinita, il peso del rame finito dello strato interno è di 0,5 oz. |

| Maschera di saldatura | Colori: verde, viola, rosso, giallo, blu, bianco e nero. | |

| Finitura superficiale | HASL (con piombo/senza piombo), ENIG, OSP (solo schede con nucleo in rame) | I PCB FR4 sono disponibili in tutte e tre le finiture, a 6+ strati e le schede RF hanno solo ENIG. I PCB con nucleo in alluminio hanno solo HASL. I PCB con nucleo in rame hanno solo OSP. |

Perforazione

| Caratteristiche | Capacità | Descrizione |

| Diametro del trapano | 1 strato: 0,3-6,3 mm 2 strati: 0,15-6,3 mm Multistrato: 0,15-6,3 mm | I fori con diametro ≥6,3 mm vengono fresati tramite CNC da un foro più piccolo. Il diametro minimo di foratura per PCB a 2 o più strati è di 0,15 mm (più costoso). Il diametro minimo di foratura per PCB con anima in alluminio è di 0,65 mm. Il diametro minimo di foratura per PCB con anima in rame è di 1,0 mm. |

| Tolleranza della dimensione del foro (placcato) | Fori passanti: +0,13/-0,008 mm Fori a pressione: ±0,05 mm (solo schede ENIG multistrato, menzionare i fori specifici nell'osservazione del PCB) | Ad esempio, per un foro da 0,6 mm, è accettabile una dimensione del foro finito compresa tra 0,52 mm e 0,73 mm. |

| Tolleranza della dimensione del foro (non placcato) | ±0,2 mm | Ad esempio, per il foro non placcato da 1,00 mm, è accettabile una dimensione del foro finito compresa tra 0,80 mm e 1,20 mm. |

| Spessore medio della placcatura dei fori | 18μm | |

| Vie cieche/interrate | supportato | |

| Min. Diametro/dimensione del foro di passaggio | 0,15 mm/0,25 mm | 1 strato (solo NPTH): dimensione del foro 0,3 mm/diametro passante 0,5 mm 2 strati dimensione del foro 0,15 mm/diametro passante 0,25 mm Multistrato dimensione del foro 0,15 mm/diametro passante 0,25 mm |

| Min. Fori non placcati | 0,50 mm | Si prega di disegnare gli NPTH nello strato meccanico o di tenerli fuori dallo strato. |

| Min. Slot placcati | 0,5 mm | La larghezza minima della fessura placcata è di 0,5 mm e viene tracciata con un tampone. |

| Min. slot non placcati | 1,0 mm | La larghezza minima della fessura non placcata è 1,0 mm, si prega di disegnare il contorno della fessura nello strato meccanico (GM1 o GKO) |

| Tramite la spaziatura tra i fori | 0,2 mm | |

| Spaziatura tra i fori dei pad | 0,45 mm | |

| Min. Fori Castellati | 0,5 mm | I fori castellati sono semifori metallizzati sui bordi dei PCB, comunemente utilizzati sulle schede figlie per essere saldati sui PCB di supporto. ① Diametro del foro (Φ): ≥0,5 mm ② Da foro a bordo scheda (L): ≥1 mm ③ Da foro a foro (D): ≥0,5 mm ④ Dimensioni minime del PCB: 10 × 10 mm ⑤ Spessore minimo del PCB: 0,6 mm |

| Bordi placcati | 10x10mm | I bordi placcati sono ramati e trattati con ENIG. L'HASL non è supportato. ①Dimensioni minime del PCB: 10×10 mm ②Spessore minimo del PCB: 0,6 mm ③Sono necessarie almeno 3 interruzioni (di più per PCB più grandi) nella placcatura dei bordi per le connessioni delle linguette di supporto. |

| Slot cieco | ①Larghezza della fessura cieca (W): ≥1,0 mm ②Profondità della fessura cieca (D): ≥0,2 mm ③Larghezza anulare della fessura cieca (A): ≥0,3 mm (larghezza del pad delle fessure cieche PTH) ④Distanza di sicurezza (S): ≥0,2 mm (distanza tra i sot ciechi NPTH e il pad/tracce/piano di rame) ⑤Spessore rimanente della fessura cieca (R): ≥0,2 mm (distanza tra il fondo della fessura cieca e lo strato di rame interno più vicino/substrato superficiale) ⑥Supporta schede FR4 da 2 a 32 strati con uno spessore di ≥0,8 mm |

Tracce

| Caratteristiche | Capacità | Descrizione |

| Larghezza minima della carreggiata e spaziatura (1 oz) | 0,10/0,10 mm (4/4 mil) | Uno e due strati: 0,10/0,10 mm (4/4mil) Multistrato: 0,09/0,09 mm (3,5/3,5mil). 3mil è accettabile nei fan-out BGA. |

| Larghezza minima della carreggiata e spaziatura (2 oz) | 0,16/0,16 mm (6,5/6,5 mil) | 2 strati: 0,16/0,16 mm (6,5/6,5 mil) Multistrato: 0,16/0,20 mm (6,5/8 mil) |

| Tolleranza della larghezza della carreggiata | 20% | Ad esempio, per una pista da 0,1 mm, la larghezza della pista finita varia da 0,08 a 0,12 mm. |

| Anello anulare PTH | ≥0,2Dmm | Doppio strato: 1 oz: consigliato 0,25 mm o superiore; minimo assoluto 0,18 mm 2 oz: 0,254 mm o superiore Multistrato: 1 oz: consigliato 0,20 mm o superiore; minimo assoluto 0,15 mm 2 oz: 0,254 mm o superiore |

| Anello anulare con cuscinetto NPTH | ≥0,45 mm | Si consiglia 0,45 mm o più. Questo per consentire la rimozione di un anello di rame di 0,2 mm attorno al foro per consentire l'adesione della pellicola sigillante. Dimensioni delle pastiglie inferiori al valore raccomandato possono causare un'usura eccessiva o la completa assenza dell'anello. |

| Array di griglie di sfere | 0,25 mm | ①Diametro del pad BGA ≥025 mm ②Distanza tra pad BGA e traccia ≥0,1 mm (min.0,09 mm per schede multistrato) ③I fori possono essere posizionati all'interno dei pad BGA utilizzando fori riempiti e placcati |

| Bobine di tracciamento | 0,15/0,15 mm | Larghezza/gioco minimo della traccia: 0,15/0,15 mm, quando le tracce sono coperte dalla maschera di saldatura (1 oz). Larghezza/gioco minimo della traccia: 0,25/0,25 mm, quando le tracce NON sono coperte dalla maschera di saldatura (1 oz). Solo ENIG (alto rischio di cortocircuito con HASL). |

| Larghezza e spaziatura della griglia tratteggiata | 0,25 mm | |

| Spaziatura delle tracce nette uguali | 0,25 mm | |

| Strato interno tramite foro per il gioco del rame | 0,2 mm | |

| Distanza tra il foro del pad PTH dello strato interno e il rame | 0,3 mm | |

| Distanza tra il pattino e il binario | 0,1 mm | Min. 0,1 mm (se possibile, mantenersi ben al di sopra). Min. 0,09 mm localmente per i pad BGA |

| Distanza tra i pad SMD e i pad (reti diverse) | 0,15 mm | Maggiori dettagli sulla spaziatura dei pad SMD: Spaziatura minima dei componenti SMD |

| Foro passante per la pista | 0,2 mm | |

| PTH da monitorare | 0,28 mm | Si consiglia 0,35 mm, minimo 0,28 mm |

| NPTH da tracciare | 0,2 mm |

Capacità di produzione di PCB flessibili

| Caratteristiche | Descrizione | Capacità |

| Strato | Uno strato, due strati | Il numero di strati di rame nell'FPC |

| Stack-Up FPC | Monofacciale | FPC con rame e rivestimento solo sullo stesso lato. Spessore interno del PI: 25 μm |

| Doppia faccia | FPC con rame su entrambi i lati. Spessore interno del PI: 25 μm | |

| Dimensioni | Dimensioni massime | Normale: 234×490mm |

| Dimensioni minime | Nessun limite, ma la dimensione intera inferiore a 20×20mm è la migliore pannellata | |

| Spessore finito FPC | Monofacciale: 0,07/0,11 mm Bifacciale: 0,11/0,12/0,2 mm | |

| Peso del rame dello strato esterno | Monofacciale 18μm (0,5 oz), 35μm (1 oz) Bifacciale: 12μm (0,33 oz), 18μm (0,50 z), 35μm (1 oz) | |

| Tipo di processo | Processo a film secco con tecnologia di esposizione LDI (immagine diretta laser) | |

| Finitura superficiale | Spessore ENIG: 1u"/2u" | |

| Spessore con rinforzo | Lo spessore con l'irrigidimento è lo spessore FPC + lo spessore dell'irrigidimento | |

| Tolleranza di spessore FPC | ±0,05 mm | |

| buchi | Diametro del foro | 0,15-6,5 mm |

| Tolleranza del diametro | ±0,08 millimetri | |

| Slot minimo placcato | 0,50 mm | |

| Slot minimo non placcato | Non limitato | |

| Buchi Castellati | I fori a corona sono semifori placcati sul bordo di un FPC. Utilizzati più spesso per connettori saldati a pressione. ① Diametro del foro a corona: ≥0,3 mm ② Distanza tra foro a corona e bordo scheda: ≥0,5 mm ③ Distanza tra foro a corona e foro: ≥0,4 mm | |

| Min. Diametro/dimensione del foro di passaggio | 0,15 mm (dimensione foro via)/0,35 mm (diametro via) ①Anello anulare: minimo 0,1 mm, consigliato 0,125 mm ②Dimensione via consigliata: 0,3 mm interno, 0,55 mm esterno | |

| Tracce | Anello anulare per PTH | ≥0,25 mm consigliato, limite assoluto 0,18 mm |

| Larghezza/spaziatura minima della traccia (1 oz) | ① 12 μm (0,33 oz) di rame. 3/3mil (limite assoluto 2/2 mil) ② 18 μm (0,5 oz) di rame: 3,5/3,5mil ③ 35 μm (1 oz) di rame: 4/4mil Queste sono capacità standard. Contattare l'assistenza clienti per requisiti di capacità personalizzati. | |

| Tolleranza della larghezza della traccia | ±20% | |

| Autorizzazione Pad-to-Trace | ①Traccia tramite anello: ≥0,1 mm ②Traccia esposta: ≥0,15 mm | |

| Liquidazione da NPTH a rame | ≥0,20 millimetri | |

| Array di griglie di sfere | ①Diametro del pad BGA: ≥0,25 mm ②Distanza tra pad BGA e traccia: ≥0,2 mm | |

| Coverlay/Soldermask | Colore di copertura | Giallo/Nero/Bianco |

| Apertura Coverlay | Espansione del coverlay (unilaterale): 0,1 mm Apertura del coverlay per tracciare lo spazio: ≥0,15 mm | |

| Ma coprendo | Si consiglia di mantenere la copertura sopra le vie | |

| Spessore del rivestimento | ①PI: 12,5μm, colla: 15μm (su rame 12/18μm) ②PI: 25μm, colla: 25μm (su rame 35μm) | |

| Larghezza minima del ponte di saldatura | Minimo 0,5 mm, ovvero i ponti di saldatura più stretti di 0,5 mm verranno rimossi. Contattare l'assistenza clienti per qualsiasi requisito non standard. | |

| Serigrafia | Altezza del carattere | ≥1mm (di più in caso di motivi complessi o texture knock-out) |

| Larghezza della linea del carattere | ≥0,15 mm (le linee più strette non vengono stampate bene) | |

| Liquidazione del carattere al pad | ≥0,15 mm (qualsiasi serigrafia più vicina a un tampone verrà tagliata) | |

| Schema FPC | Contorno laser | ① Rame al bordo della scheda ≥0,3 mm ② Rame alle fessure ≥0,3 mm ③ Tolleranza del contorno: ±0,1 mm (±0,05 mm su richiesta) |

| Distanza tra il cuscinetto per le dita in oro e il bordo della tavola | 0,2 mm. Le dita in oro verranno tagliate se si supera questo spazio libero per evitare danni durante il taglio laser del contorno. I cuscinetti con borchie sono esenti da questo spazio libero. | |

| Pannelli (vedere la Guida alla progettazione dei pannelli FPC) | ①La spaziatura tra le tavole è solitamente di 2 mm. Per tavole con rinforzi metallici, utilizzare invece 3 mm. ②Sono richiesti bordi di 5 mm di larghezza su tutti e quattro i lati. È richiesta una colata di rame su questi bordi, con 1 mm di spazio libero attorno ai fiduciali e 0,5 mm attorno ai fori per utensili. ③Fiduciali: 1 mm; fori per utensili: 2 mm; dal centro del fiduciale al bordo della tavola: 3,85 mm. Aggiungere quattro fiduciali con uno sfalsato di 5 mm o più. ④Larghezza delle linguette di supporto: 0,7-1,0 mm. ⑤Dimensioni massime del pannello: 230×480 mm. | |

| Rinforzi FPC | PI Stiffener | Opzioni di spessore: 0,1 mm, 0,15 mm, 0,20 mm, 0,225 mm, 0,25 mm |

| Rinforzo FR4 | Opzioni di spessore: 0,1 mm, 0,2 mm | |

| Rinforzo in acciaio inossidabile | Opzioni di spessore: 0,1 mm, 0,2 mm, 0,3 mm | |

| Nastro adesivo 3M | 3M9077 (0,05 mm di spessore, resistente al calore) 3M468 (0,13 mm di spessore, non resistente al calore) | |

| Pellicola schermante EM | Spessore 18 μm, nero. Contribuisce a ridurre la compatibilità elettromagnetica (EMC). Si consiglia di aggiungere aperture per la maschera di saldatura sopra i profili di protezione per collegarli elettricamente ai film di schermatura. | |

| Considerazioni di progettazione | Calcolo dell'impedenza | Poliimmide centrale er.3.3 Coverlay er.2.9 Spessore poliimmide centrale: 25μm |

| Altri vincoli di progettazione | Stessi requisiti dei PCB rigidi in termini di fori, tracce, maschera di saldatura e serigrafia. |

Domande frequenti

Uno schema elettrico di un PCB è una rappresentazione visiva di un circuito elettronico, che mostra come componenti come resistori, condensatori e circuiti integrati sono collegati per formare il circuito. Serve come modello per la progettazione del layout del PCB e guida gli ingegneri durante il processo di produzione.

Lo stackup del PCB è la disposizione degli strati di rame e dei materiali isolanti in un circuito stampato. Definisce la struttura degli strati di segnale, alimentazione e massa, influenzando le prestazioni, le interferenze elettromagnetiche e la producibilità della scheda, soprattutto nei PCB multistrato.

HASL (Hot Air Solder Leveling): una finitura superficiale per PCB economica che utilizza lega per saldatura fusa. È adatta per componenti di grandi dimensioni, ma non è ideale per schede a passo fine o ad alta densità. ENIG (Electroless Nickel Immersion Gold): una finitura piatta, liscia e altamente affidabile, ideale per PCB a passo fine, BGA e di fascia alta. Offre una migliore resistenza alla corrosione e una migliore durata.

1. Ispezione ottica automatizzata (AOI) – Verifica la presenza di difetti superficiali mediante telecamere. 2. Test in-circuit (ICT) – Verifica le prestazioni elettriche dei componenti sulla scheda. 3. Test a sonda mobile – Utilizza sonde mobili per testare punti su schede di piccolo e medio volume. 4. Test funzionale (FCT) – Simula il funzionamento reale per verificarne la piena funzionalità. 5. Ispezione a raggi X (AXI) – Ispeziona giunti di saldatura nascosti (come BGA) e strati interni. 6. Test di burn-in – Sottopone il PCB a sollecitazioni per identificare guasti precoci. 7. Ispezione visiva – Controllo manuale per difetti superficiali, spesso una fase finale del controllo qualità.