Soporte de ingeniería y servicio al cliente

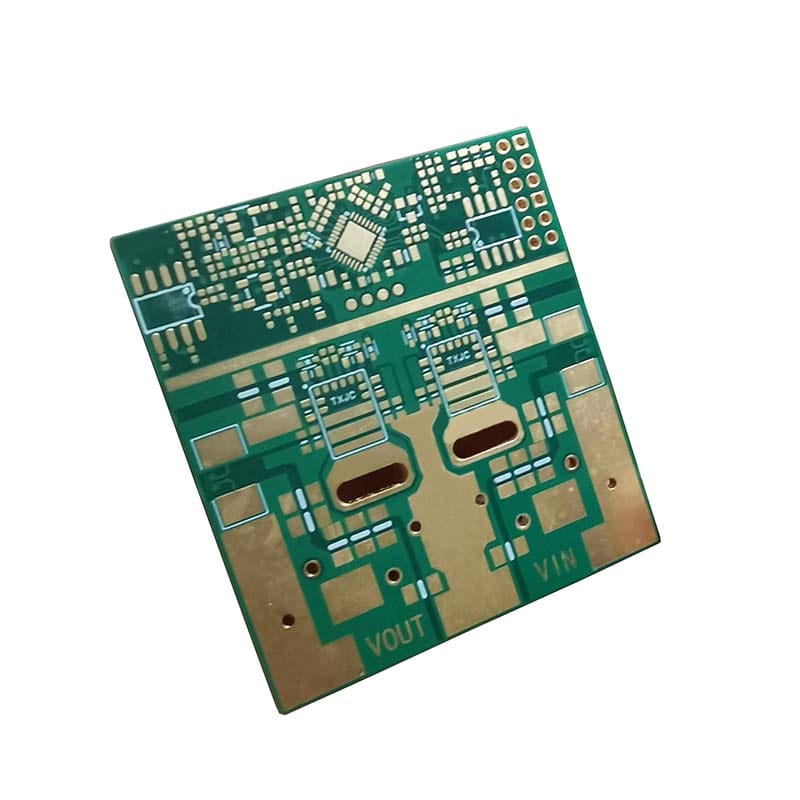

Prototipo de PCB FR4

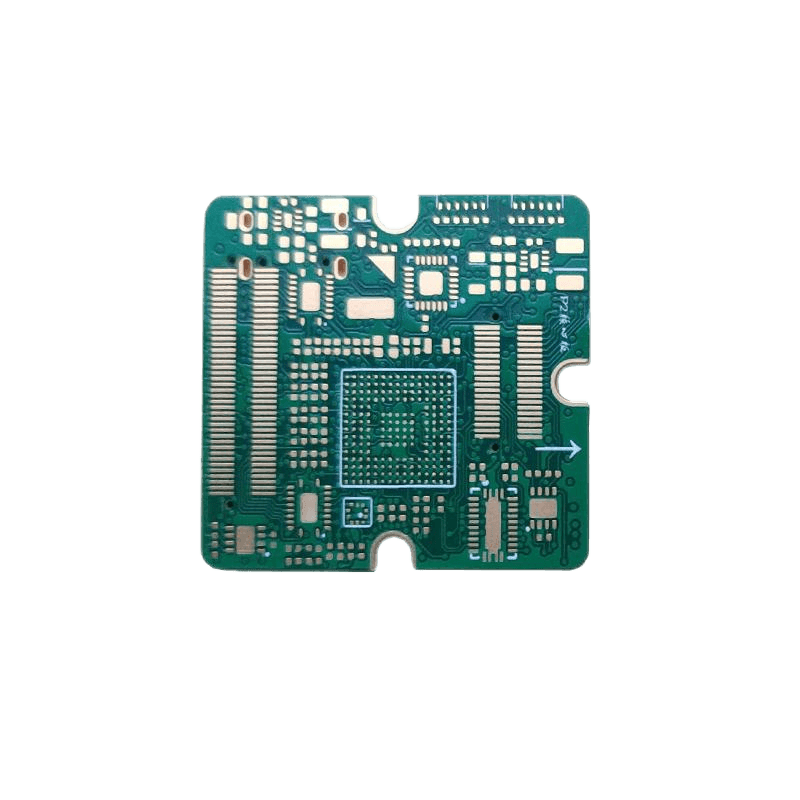

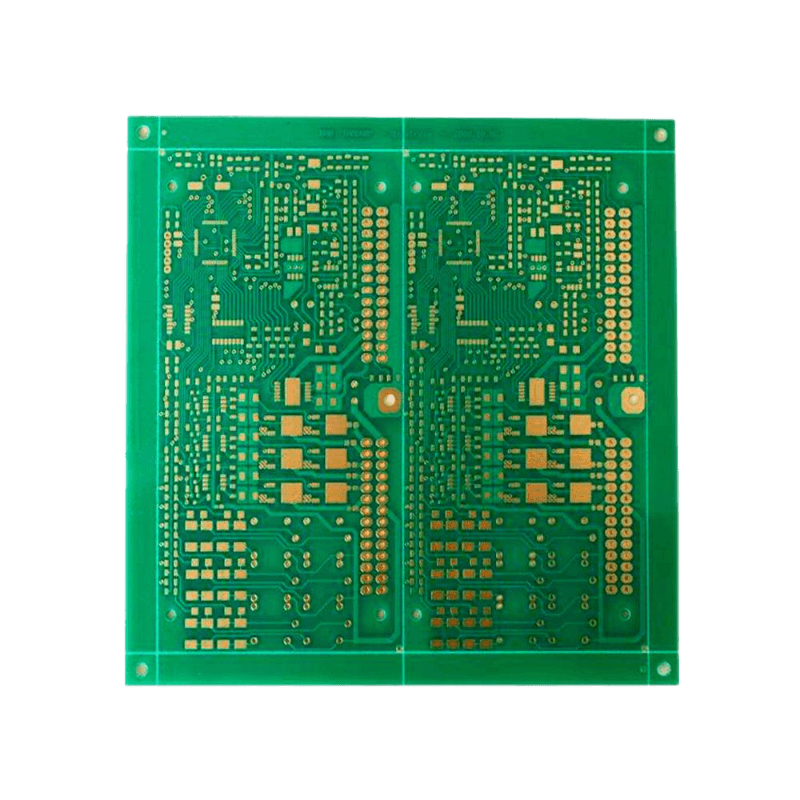

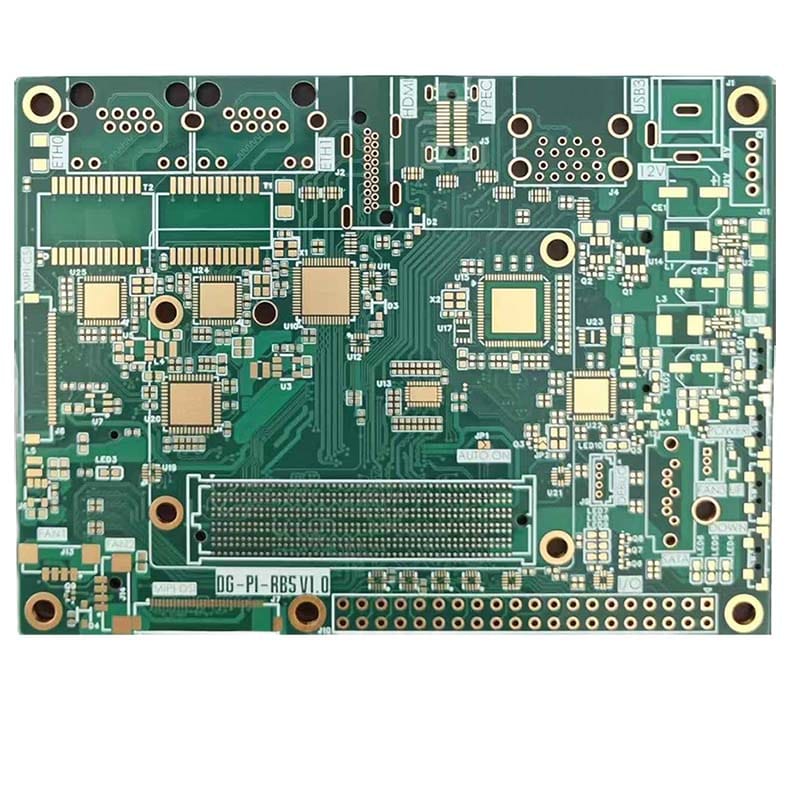

PCB multicapa

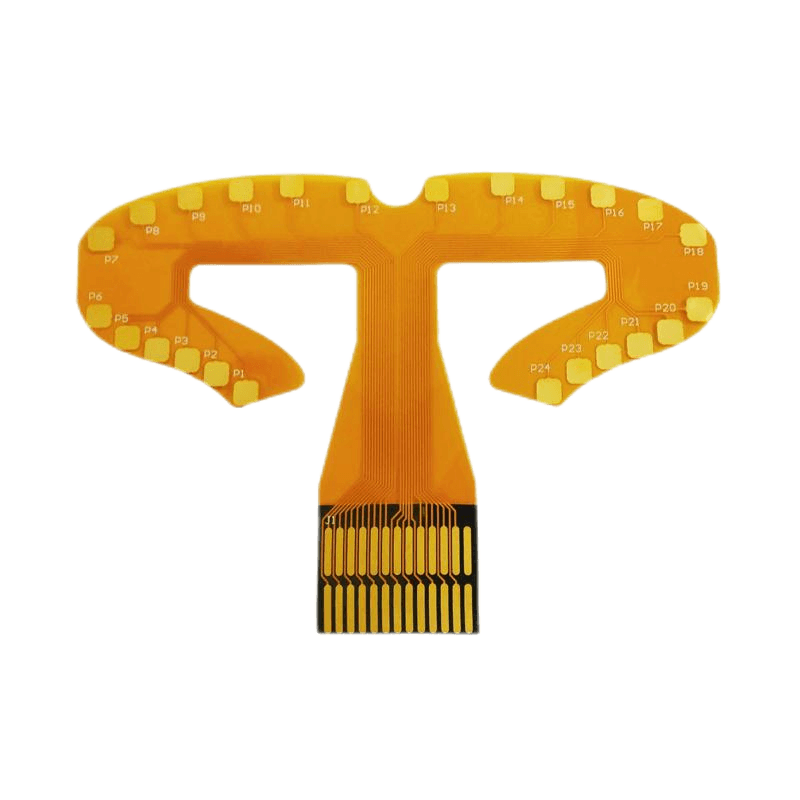

PCB flexible

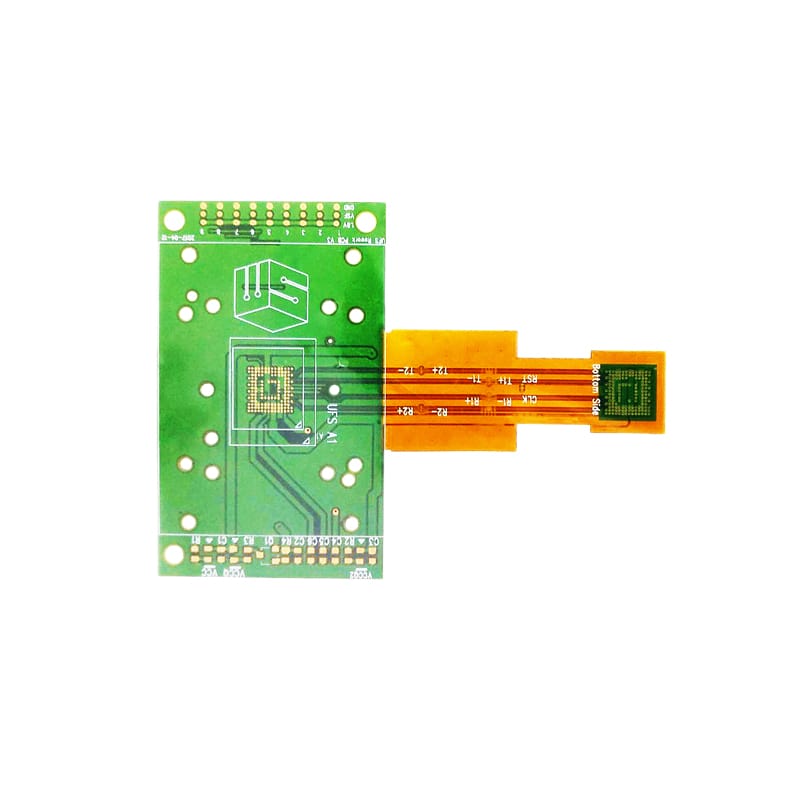

PCB rígido-flexible

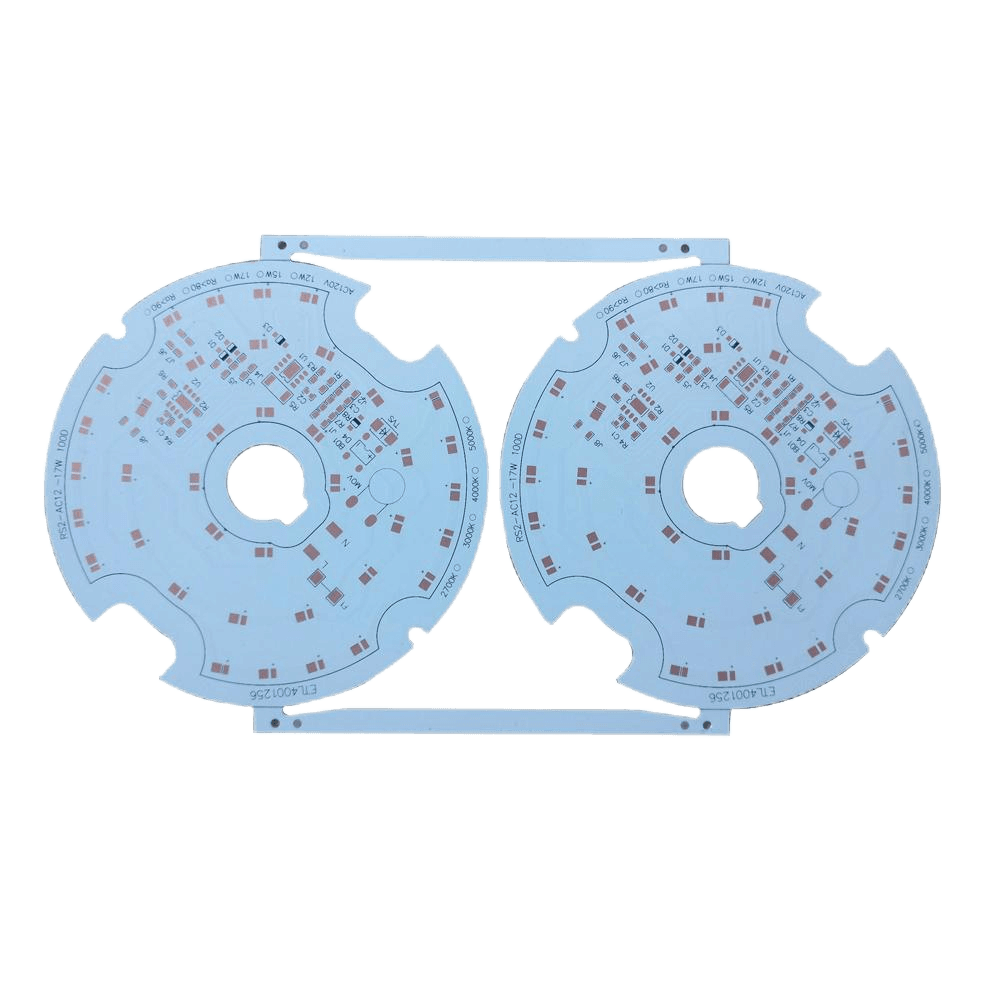

PCB de aluminio

PCB con alto contenido de cobre

PCB HDI

PCB de alta frecuencia

Capacidades de PCB

Capacidades de fabricación de PCB rígidas

| Características | Capacidad | Descripción |

| Capa | PCB de 2/4/6/8/10/12/14/16/18/20.../32 capas | El número de capas de cobre en la PCB |

| Tolerancia de impedancia | ±10% | |

| Material | FR-4 | |

| Núcleo de aluminio | PCB de núcleo de aluminio de una capa | |

| Núcleo de cobre | PCB de núcleo de cobre de una capa con contactos de disipador de calor directos al núcleo (≥1 x 1 mm) | |

| PCB de RF | PCB RF de cobre de 10 oz, de 2 capas con núcleo Rogers y PTFE | |

| Constantes dieléctricas FR-4 | 4.5 (PCB de 2 capas) | 7628 Preimpregnado 4,4 3313 Perimpregnado 4,1 2116 Perimpregnado 4,16 |

| Dimensiones máximas del tablero | PCB FR4: 600×600 mm PCB Rogers/PTFE Teflon: 550×400 mm PCB de aluminio: 600×500 mm PCB de cobre: 480×280 mm | Estos límites se aplican a PCB con un espesor ≥0,8 mm. Las PCB FR4 más delgadas tienen un tamaño máximo de 500 × 600 mm. Las PCB FR4 de 2 capas pueden alcanzar un tamaño máximo de 1000 × 660 mm. |

| Dimensiones mínimas del tablero | Regular: 3×3 mm. Bordes chapados/castellanos: 10×10 mm. | Estos límites se aplican a PCB con un espesor ≥0,6 mm. Se requiere revisión manual para PCB más delgadas. Se recomienda la panelización para placas pequeñas. |

| Tolerancia dimensional | ±0,1 mm | ±0,1 mm (precisión) y ±0,2 mm (normal) para enrutamiento CNC y ±0,4 mm para corte en V |

| Espesor | 0,4-4,5 mm | Los espesores para FR4 son: 0,4/D,6/0,8/1,DV1,2/1,6/2,0 mm (2,5 mm y superiores son solo para PCB de 12+ capas) |

| Tolerancia de espesor (espesor ≥1,0 mm) | ±10% | Por ejemplo, para un espesor de tablero de 1,6 mm, el espesor del tablero terminado varía de 1,44 mm (T-1,6×10%) a 1,76 mm (T+1,6×10%). |

| Tolerancia de espesor (espesor <1,0 mm) | ±0,1 mm | Por ejemplo, para un espesor de tablero D.8 mm, el espesor del tablero terminado varía de 0,7 mm (T-0,1) a 0,9 mm (T+0,1). |

| Capa exterior terminada de cobre | 1 oz/2 oz (35 um/70 um) | El peso final de la capa exterior de cobre es de 1 oz o 2 oz (sin incluir la PCB de cobre pesado). |

| Capa interior terminada de cobre | 0,5 oz/1 oz/2 oz (17,5 um/35 uml 70 um) | El peso del cobre terminado de la capa interna es de 0,5 oz de manera predeterminada. |

| Máscara de soldadura | Colores: Verde, Morado, Rojo, Amarillo, Azul, Blanco y Negro. | |

| Acabado de la superficie | HASL (con plomo/sin plomo), ENIG, OSP (solo placas con núcleo de cobre) | Las placas de circuito impreso FR4 tienen los tres acabados disponibles: 6+ capas, y las placas RF solo tienen ENIG. Las placas de circuito impreso con núcleo de aluminio solo tienen HASL. Las placas de circuito impreso con núcleo de cobre solo tienen OSP. |

Perforación

| Características | Capacidad | Descripción |

| Diámetro de la broca | 1 capa: 0,3-6,3 mm 2 capas: 0,15-6,3 mm Multicapa: 0,15-6,3 mm | Los orificios con un diámetro ≥6,3 mm se fresan mediante CNC a partir de un orificio perforado más pequeño. El diámetro mínimo de perforación para PCB de 2 o más capas es de 0,15 mm (más costoso). El diámetro mínimo de perforación para PCB con núcleo de aluminio es de 0,65 mm. El diámetro mínimo de perforación para PCB con núcleo de cobre es de 1,0 mm. |

| Tolerancia del tamaño del orificio (revestido) | Orificios pasantes: +0,13/-0,008 mm Orificios de ajuste a presión: ±0,05 mm (solo placas ENIG multicapa; mencione los orificios específicos en la observación de PCB) | Por ejemplo, para un tamaño de orificio de 0,6 mm, es aceptable un tamaño de orificio terminado entre 0,52 mm y 0,73 mm. |

| Tolerancia del tamaño del orificio (sin revestimiento) | ±0,2 mm | Por ejemplo, para un orificio sin revestimiento de 1,00 mm, un tamaño de orificio terminado de entre 0,80 mm y 1,20 mm es aceptable. |

| Espesor medio del revestimiento del orificio | 18 μm | |

| Vías ciegas/enterradas | apoyado | |

| Tamaño/diámetro mínimo del orificio de paso | 0,15 mm/0,25 mm | 1 capa (solo NPTH): tamaño de orificio de 0,3 mm/diámetro de paso de 0,5 mm 2 capas: tamaño de orificio de 0,15 mm/diámetro de paso de 0,25 mm Multicapa: tamaño de orificio de 0,15 mm/diámetro de paso de 0,25 mm |

| Mínimo de agujeros sin recubrimiento | 0,50 mm | Dibuje los NPTH en la capa mecánica o manténgalos fuera de la capa. |

| Ranuras chapadas mín. | 0,5 mm | El ancho mínimo de ranura enchapada es de 0,5 mm, que se dibuja con una almohadilla. |

| Mín. Ranuras sin revestimiento | 1,0 mm | El ancho mínimo de ranura sin revestimiento es de 1,0 mm; dibuje el contorno de la ranura en la capa mecánica (GM1 o GKO). |

| A través del espaciado entre agujeros | 0,2 mm | |

| Espaciado entre orificios de la almohadilla | 0,45 mm | |

| Min. Agujeros almenados | 0,5 mm | Los orificios almenados son semiorificios metalizados en los bordes de las placas de circuito impreso (PCB), comúnmente utilizados en placas hijas para soldarse a las placas de circuito impreso de soporte. ①Diámetro del orificio (Φ): ≥0,5 mm ②Distancia entre orificios y borde de la placa (L): ≥1 mm ③Distancia entre orificios (D): ≥0,5 mm ④Tamaño mínimo de la PCB: 10 × 10 mm ⑤Grosor mínimo de la PCB: 0,6 mm |

| Bordes chapados | 10 x 10 mm | Los bordes chapados están recubiertos de cobre y tratados con ENIG. No se admite HASL. ①Tamaño mínimo de la PCB: 10 × 10 mm ②Grosor mínimo de la PCB: 0,6 mm ③Se requieren al menos 3 cortes (más para PCB de mayor tamaño) en el chapado del borde para las conexiones de las pestañas de soporte. |

| Tragamonedas ciegas | ①Ancho de ranura ciega (W): ≥1,0 mm ②Profundidad de ranura ciega (D): ≥0,2 mm ③Ancho anular de ranura ciega (A): ≥0,3 mm (Ancho de la almohadilla de ranuras ciegas PTH) ④Distancia de seguridad (S): ≥0,2 mm (Distancia desde las ranuras ciegas NPTH hasta la almohadilla/pistas/plano de cobre) ⑤Espesor restante de ranura ciega (R): ≥0,2 mm (Distancia desde la parte inferior de la ranura ciega hasta la capa de cobre interna/sustrato de superficie más cercano) ⑥Admite placas FR4 de 2 a 32 capas con un espesor de ≥0,8 mm |

Rastros

| Características | Capacidad | Descripción |

| Ancho mínimo de vía y espaciado (1 oz) | 0,10/0,10 mm (4/4 mil) | Una y dos capas: 0,10/0,10 mm (4/4 mil). Multicapa: 0,09/0,09 mm (3,5/3,5 mil). 3 mil es aceptable en abanicos BGA. |

| Ancho mínimo de vía y espaciado (2 oz) | 0,16/0,16 mm (6,5/6,5 mil) | 2 capas: 0,16/0,16 mm (6,5/6,5 mil) Multicapa: 0,16/0,20 mm (6,5/8 mil) |

| Tolerancia de ancho de vía | 20% | Por ejemplo, para una pista de 0,1 mm, el ancho de pista final varía entre 0,08 y 0,12 mm. |

| Anillo anular de PTH | ≥0,2 Dmm | Doble capa: 1 oz: Recomendado 0,25 mm o más; mínimo absoluto 0,18 mm 2 oz: 0,254 mm o más Multicapa: 1 oz: Recomendado 0,20 mm o más; mínimo absoluto 0,15 mm 2 oz: 0,254 mm o más |

| Anillo anular de almohadilla NPTH | ≥0,45 mm | Se recomienda 0,45 mm o más. Esto permite retirar un anillo de cobre de 0,2 mm alrededor del orificio para fijar la película de sellado. Un tamaño de almohadilla inferior al recomendado puede provocar que el anillo anular sea muy delgado o incluso que no esté presente. |

| Matriz de cuadrícula de bolas | 0,25 mm | ①Diámetro de almohadilla BGA ≥0,25 mm ②Espacio libre entre almohadilla BGA y traza ≥0,1 mm (mín. 0,09 mm para placas multicapa) ③Las vías se pueden colocar dentro de las almohadillas BGA utilizando vías rellenas y revestidas |

| Bobinas de rastreo | 0,15/0,15 mm | Ancho/espacio libre mínimo de pista: 0,15/0,15 mm, cuando las pistas están cubiertas con máscara de soldadura (28 g). Ancho/espacio libre mínimo de pista: 0,25/0,25 mm, cuando las pistas NO están cubiertas con máscara de soldadura (28 g). Solo ENIG (alto riesgo de cortocircuito con HASL). |

| Ancho y espaciado de la cuadrícula sombreada | 0,25 mm | |

| Espaciado de vías de la misma red | 0,25 mm | |

| Capa interna a través del orificio hasta el espacio libre de cobre | 0,2 mm | |

| Espacio libre entre el orificio de la almohadilla de PTH de la capa interna y el cobre | 0,3 mm | |

| Espacio libre entre la almohadilla y la pista | 0,1 mm | Mínimo 0,1 mm (manténgalo por encima si es posible). Mínimo 0,09 mm localmente para almohadillas BGA. |

| Espacio libre entre almohadillas SMD (redes diferentes) | 0,15 mm | Más detalles sobre el espaciado de las almohadillas SMD: Espaciado mínimo de los componentes SMD |

| A través del agujero a la pista | 0,2 mm | |

| PTH para rastrear | 0,28 mm | Se recomienda 0,35 mm, mínimo 0,28 mm. |

| NPTH a pista | 0,2 mm |

Capacidades flexibles de fabricación de PCB

| Características | Descripción | Capacidad |

| Capa | Una capa, dos capas | El número de capas de cobre en el FPC |

| Apilamiento de FPC | De un solo lado | FPC con cobre y recubrimiento en una sola cara. Grosor interior de PI: 25 μm. |

| De dos caras | FPC con cobre en ambos lados. Espesor interior de PI: 25 μm | |

| Dimensiones | Dimensiones máximas | Regular: 234×490 mm |

| Dimensiones mínimas | No hay límite, pero toda dimensión menor a 20×20 mm es la mejor panelizada. | |

| Espesor del acabado FPC | Una cara: 0,07/0,11 mm Doble cara: 0,11/0,12/0,2 mm | |

| Peso de cobre de la capa exterior | Una cara: 18 μm (0,5 oz), 35 μm (1 oz) Doble cara: 12 μm (0,33 oz), 18 μm (0,50 oz), 35 μm (1 oz) | |

| Tipo de proceso | Proceso de película seca con tecnología de exposición LDI (imagen directa por láser) | |

| Acabado de la superficie | Espesor ENIG: 1u"/2u" | |

| Espesor con refuerzo | El espesor con refuerzo es el espesor del FPC + el espesor del refuerzo | |

| Tolerancia de espesor de FPC | ±0,05 mm | |

| Agujeros | Diámetro del agujero | 0,15-6,5 mm |

| Tolerancia de diámetro | ±0,08 mm | |

| Ranura mínima chapada | 0,50 mm | |

| Ranura mínima sin revestimiento | No limitado | |

| Agujeros almenados | Los orificios almenados son semiorificios revestidos en el borde de un FPC. Se utilizan con mayor frecuencia para conectores soldados a presión. ①Diámetro del orificio almenado: ≥0,3 mm ②Distancia entre orificios almenados y borde de la placa: ≥0,5 mm ③Distancia entre orificios almenados: ≥0,4 mm | |

| Tamaño/diámetro mínimo del orificio de paso | 0,15 mm (tamaño del orificio pasante)/0,35 mm (diámetro pasante) ①Anillo anular: 0,1 mm mínimo, 0,125 mm recomendado ②Tamaño de vía recomendado: 0,3 mm interior, 0,55 mm exterior | |

| Rastros | Anillo anular para PTH | Se recomienda ≥0,25 mm, límite absoluto 0,18 mm |

| Ancho/Espaciado Mínimo de Traza (1 oz) | ①12 μm (0,33 oz) de cobre: 3/3 milésimas de pulgada (límite absoluto: 2/2 milésimas de pulgada) ②18 μm (0,5 oz) de cobre: 3,5/3,5 milésimas de pulgada ③35 μm (1 oz) de cobre: 4/4 milésimas de pulgada Estas son capacidades estándar. Para requisitos de capacidades personalizadas, contacte con atención al cliente. | |

| Tolerancia de ancho de traza | ±20% | |

| Espacio libre de almohadilla a traza | ①A través del anillo al trazado: ≥0,1 mm ②Almohadilla expuesta al trazado: ≥0,15 mm | |

| Despeje de NPTH a cobre | ≥0,20 mm | |

| Matriz de cuadrícula de bolas | ①Diámetro de la almohadilla BGA: ≥0,25 mm ②Espacio libre entre la almohadilla BGA y la traza: ≥0,2 mm | |

| Capa de recubrimiento/máscara de soldadura | Color de la cubierta | Amarillo/Negro/Blanco |

| Apertura de la cubierta | Expansión de la cubierta (unilateral): 0,1 mm Apertura de la cubierta para espacio libre de trazas: ≥0,15 mm | |

| Mi cubierta | Se recomienda mantener la capa de cobertura sobre las vías. | |

| Espesor de la cubierta | 1. PI: 12,5 μm, pegamento: 15 μm (sobre cobre de 12/18 μm) 2. PI: 25 μm, pegamento: 25 μm (sobre cobre de 35 μm) | |

| Ancho mínimo del puente de soldadura | Mínimo 0,5 mm; es decir, se eliminará el puente de soldadura con una anchura inferior a 0,5 mm. Para cualquier requisito no estándar, contacte con atención al cliente. | |

| Serigrafía | Altura del personaje | ≥1 mm (más en caso de patrones complejos o texto eliminado) |

| Ancho de línea de carácter | ≥0,15 mm (las líneas más estrechas no se imprimen bien) | |

| Espacio libre entre el personaje y la almohadilla | ≥0,15 mm (cualquier serigrafía que esté más cerca de una almohadilla que esto se cortará) | |

| Esquema del FPC | Contorno láser | ①Distancia entre el cobre y el borde de la placa: ≥0,3 mm ②Distancia entre el cobre y las ranuras: ≥0,3 mm ③Tolerancia del contorno: ±0,1 mm (±0,05 mm a petición) |

| Espacio libre entre la almohadilla de dedo dorada y el borde de la tabla | 0,2 mm. Los dedos dorados se recortarán si se excede esta holgura para evitar daños durante el corte láser del contorno. Las almohadillas almenadas están exentas de esta holgura. | |

| Paneles (consulte la Guía de diseño de paneles FPC) | ① La separación entre tableros suele ser de 2 mm. Para tableros con refuerzos metálicos, utilice 3 mm. ② Se requieren bordes de manipulación de 5 mm de ancho en los cuatro lados. Se requiere vertido de cobre en estos bordes, con una separación de 1 mm alrededor de los fiduciales y de 0,5 mm alrededor de los orificios de mecanizado. ③ Fiduciales: 1 mm; orificios de mecanizado: 2 mm; Distancia entre el centro del fiducial y el borde del tablero: 3,85 mm. Añada cuatro fiduciales, uno de ellos con una separación de 5 mm o más. ④ Ancho de la pestaña de soporte: 0,7-1,0 mm. ⑤ Tamaño máximo del panel: 230 × 480 mm. | |

| Refuerzos de FPC | Refuerzo PI | Opciones de grosor: 0,1 mm, 0,15 mm, 0,20 mm, 0,225 mm, 0,25 mm |

| Refuerzo FR4 | Opciones de espesor: 0,1 mm, 0,2 mm | |

| Refuerzo de acero inoxidable | Opciones de grosor: 0,1 mm, 0,2 mm, 0,3 mm | |

| Cinta 3M | 3M9077 (0,05 mm de espesor, resistente al calor) 3M468 (0,13 mm de espesor, no resistente al calor) | |

| Película de protección electromagnética | 18 μm de espesor, negro. Ayuda a reducir la CEM. Se recomienda añadir aberturas de máscara de soldadura sobre los rieles de protección de los bordes para conectarlos eléctricamente a las películas de blindaje. | |

| Consideraciones de diseño | Cálculo de impedancia | Núcleo de poliimida er.3.3 Coverlay er.2.9 Espesor del núcleo de poliimida: 25μm |

| Otras restricciones de diseño | Los mismos requisitos que los PCB rígidos en cuanto a agujeros, trazas, máscara de soldadura y serigrafía. |

Preguntas frecuentes

Un diagrama esquemático de PCB es una representación visual de un circuito electrónico que muestra cómo se conectan componentes como resistencias, condensadores y circuitos integrados para formar el circuito. Sirve como modelo para el diseño de la PCB y guía a los ingenieros durante el proceso de fabricación.

Un apilamiento de PCB es la disposición de las capas de cobre y los materiales aislantes en una placa de circuito impreso. Define cómo se estructuran las capas de señales, alimentación y tierra, lo que afecta al rendimiento de la placa, la EMI y la viabilidad de fabricación, especialmente en PCB multicapa.

HASL (Nivelación de Soldadura por Aire Caliente): Un acabado superficial rentable para PCB que utiliza soldadura fundida. Es adecuado para componentes más grandes, pero no es ideal para placas de paso fino o de alta densidad. ENIG (Níquel Electrolítico por Inmersión en Oro): Un acabado plano, liso y altamente confiable, ideal para PCB de paso fino, BGA y de alta gama. Ofrece mayor resistencia a la corrosión y mayor vida útil.

1. Inspección Óptica Automatizada (IOA): Comprueba defectos superficiales mediante cámaras. 2. Pruebas en Circuito (ICT): Comprueba el rendimiento eléctrico de los componentes de la placa. 3. Prueba de Sonda Voladora: Utiliza sondas móviles para probar puntos en placas de bajo a medio volumen. 4. Pruebas Funcionales (FCT): Simula el funcionamiento real para verificar su funcionalidad completa. 5. Inspección por Rayos X (AXI): Inspecciona las juntas de soldadura ocultas (como BGA) y las capas internas. 6. Prueba de Quemado: Somete a tensión la PCB para identificar fallos iniciales. 7. Inspección Visual: Comprobación manual de defectos superficiales, a menudo un paso final de control de calidad.